服務熱線

86-0769-83110798

<blockquote id="uywu2"></blockquote> “李工,氣動測試數據出來了,翼型升阻比達標,但剛才結構應力監測顯示,機翼根部在12m/s側風時應力超過設計閾值30%!"風洞測試工程師王工的聲音剛落,研發負責人李工就快步走到控制臺,一邊翻看氣動數據曲線,一邊示意結構工程師張工過來:“張工,你看這組數據——氣動上要加大機翼展弦比提升效率,結構上卻扛不住應力,這矛盾怎么解?"

低空裝備研發中,氣動性能追求“高效升力"、結構設計強調“輕量化剛性"、飛控系統要求“穩定響應",三者看似獨立卻深度耦合。而風洞,正是打通這三者壁壘的“協同實驗室",專業人員的每一次博弈與磨合,都在為裝備找到三者平衡的最you解。

氣動與結構:風洞中的“效率與剛性"對話

李工指著風洞觀測窗內的eVTOL機翼模型,對王工和張工說:“這款用于短途通勤的eVTOL,續航要求至少150公里,氣動上必須把升阻比從3.2提升到4.0,最直接的辦法就是加大展弦比。但剛才測試顯示,展弦比從8增至10后,機翼顫振頻率從15Hz降到8Hz,離安全閾值10Hz還差2個量級。"

王工調出粒子圖像測速圖,紅色顫振區域在機翼中段格外明顯:“問題出在氣動彈性耦合——氣流流過機翼時產生的升力會讓機翼變形,變形又反過來改變氣流分布,形成惡性循環。我們可以在風洞上加一套‘氣動-結構同步測試系統’,實時采集氣動載荷和結構應力數據。"

張工蹲在模型旁,用卡尺測量機翼厚度:“我有個方案,把機翼主梁換成碳纖維蜂窩結構,重量增加5%,但抗彎強度能提升40%。咱們現在就改模型,半小時后再測一次。"

半小時后,改裝后的模型再次進入風洞。“風速12m/s,側風模擬開啟……升阻比3.9,接近目標!結構應力下降35%,顫振頻率11Hz,達標了!"王工的報數聲讓三人同時松了口氣。李工在筆記本上畫了個三角:“氣動提效率、結構保剛性、風洞做橋梁,這才是解決問題的關鍵。"

結構與控制:風洞中的“剛性與響應"磨合

氣動與結構的矛盾剛解決,飛控系統又出了新問題。“風洞模擬亂流場景時,飛控姿態調整幅度超過結構耐受極限,機翼出現輕微塑性變形!"飛控工程師趙工拿著數據報告闖進實驗室,屏幕上飛控指令曲線與結構應力曲線形成刺眼的交叉。

李工讓王工重新啟動風洞的“動態亂流+飛控聯動測試"模式:“把飛控系統接入風洞控制系統,實時反饋姿態數據,看看問題到底出在哪。"測試開始后,屏幕顯示當亂流導致機身橫滾角達到5°時,飛控瞬間發出“旋翼轉速提升25%"的指令,機翼根部應力瞬間突破閾值。

“飛控響應太激進了!"趙工恍然大悟,“之前按高空裝備的控制邏輯調的參數,追求快速穩定,但低空裝備結構輕量化,扛不住這么大的瞬時載荷。"張工補充道:“我們結構能承受的最da瞬時應力對應15%的轉速提升,飛控得把調整幅度控制在這個范圍內。"

三人圍著控制臺調試參數:王工控制風洞亂流強度,趙工修改飛控PID參數,張工實時監測結構應力。“把比例系數從2.0降到1.2,積分時間從0.5秒增至0.8秒!"李工提出建議。再次測試時,飛控調整幅度穩定在15%以內,結構應力未超標,機身橫滾角最終穩定在±3°。

趙工擦了擦額頭的汗:“以前飛控只看姿態穩定,根本沒考慮結構耐受度,風洞把三者綁在一起測試,才發現這種隱性矛盾。"

一體化測試:風洞成為“協同中樞"的實踐

這場“氣動-結構-控制"的協同博弈,讓團隊意識到傳統“分段測試"的弊端。王工牽頭升級了風洞測試系統,打造出“一體化協同測試平臺"——氣動數據、結構應力數據、飛控指令數據實時同步至同一終端,還能通過數字孿生模型直觀呈現三者交互過程。

在某農業無人機研發中,這個平臺發揮了關鍵作用。“初期測試發現,植保噴灑時槳葉下洗氣流會讓藥液漂移,我們想加大槳葉傾角提升下壓氣流,結果結構應力超標,飛控也出現震蕩。"研發工程師小陳回憶道。

王工啟動一體化平臺,李工、張工、趙工同時盯著屏幕:“氣動上,把槳葉傾角從18°調至15°,配合導流板增強下壓氣流;結構上,槳葉根部增加加強筋,重量增加3%;飛控上,把姿態控制帶寬從10Hz降至8Hz,避免共振。"三人同時給出優化方案,平臺實時模擬效果——藥液漂移率從25%降至8%,結構應力和飛控穩定性全部達標。

“以前解決這種問題,氣動、結構、控制團隊得開三天會,反復測試十幾次。現在一體化平臺上半小時就能敲定方案,測試一次過。"李工在項目總結會上說,該無人機研發周期較之前縮短50%,量產合格率提升至99%。

未來協同:風洞與AI的“智能匹配"

深夜的實驗室,王工和AI算法工程師小劉正在調試“一體化智能匹配系統"。“現在是我們人工協調三者參數,未來能不能讓AI自動找到最you解?"王工問。小劉點開系統界面,輸入“eVTOL續航180公里+結構重量≤800kg+亂流穩定性±2°"的需求,點擊計算。

30秒后,系統輸出一組數據:“翼型NACA2412,展弦比9.5;結構采用碳纖維-鋁合金復合梁;飛控PID參數比例1.3、積分0.7、微分0.2。"王工立刻安排模型制作,風洞測試后數據顯示:續航182公里,結構重量795kg,亂流穩定性±1.8°,完q達標。

“AI模型學習了5萬組一體化測試數據,能在氣動效率、結構重量、控制穩定性三個維度做多目標優化。"小劉解釋道,“以后研發團隊只要輸入需求,系統就能直接輸出方案,風洞只需要做最終驗證。"

李工帶著新的重型物流eVTOL需求過來,看到測試結果后興奮不已:“這款裝備要求載重8噸,之前預估研發要1年,用這個系統是不是能壓縮到3個月?"王工點頭:“不僅能壓縮時間,AI還能預判潛在風險,比如剛才方案里已經提前規避了高速飛行時的氣動彈性顫振問題。"

結語:風洞協同,撐起低空裝備的“平衡之翼"

低空裝備的“飛天"之路,從來不是單一技術的勝利,而是氣動、結構、控制的協同共贏。風洞實驗室里的每一次對話、每一組數據博弈、每一輪協同測試,都在破解三者之間的矛盾,找到“高效、輕質、穩定"的平衡點。

從“分段測試"到“一體化協同",從“人工調試"到“AI智能匹配",風洞正從單純的“氣動測試工具"進化為低空裝備研發的“協同中樞"。在風洞的協同賦能下,低空裝備將更高效、更安全、更可靠地馳騁于低空域,為物流、通勤、農業等千行百業注入更強動力。

關于我們

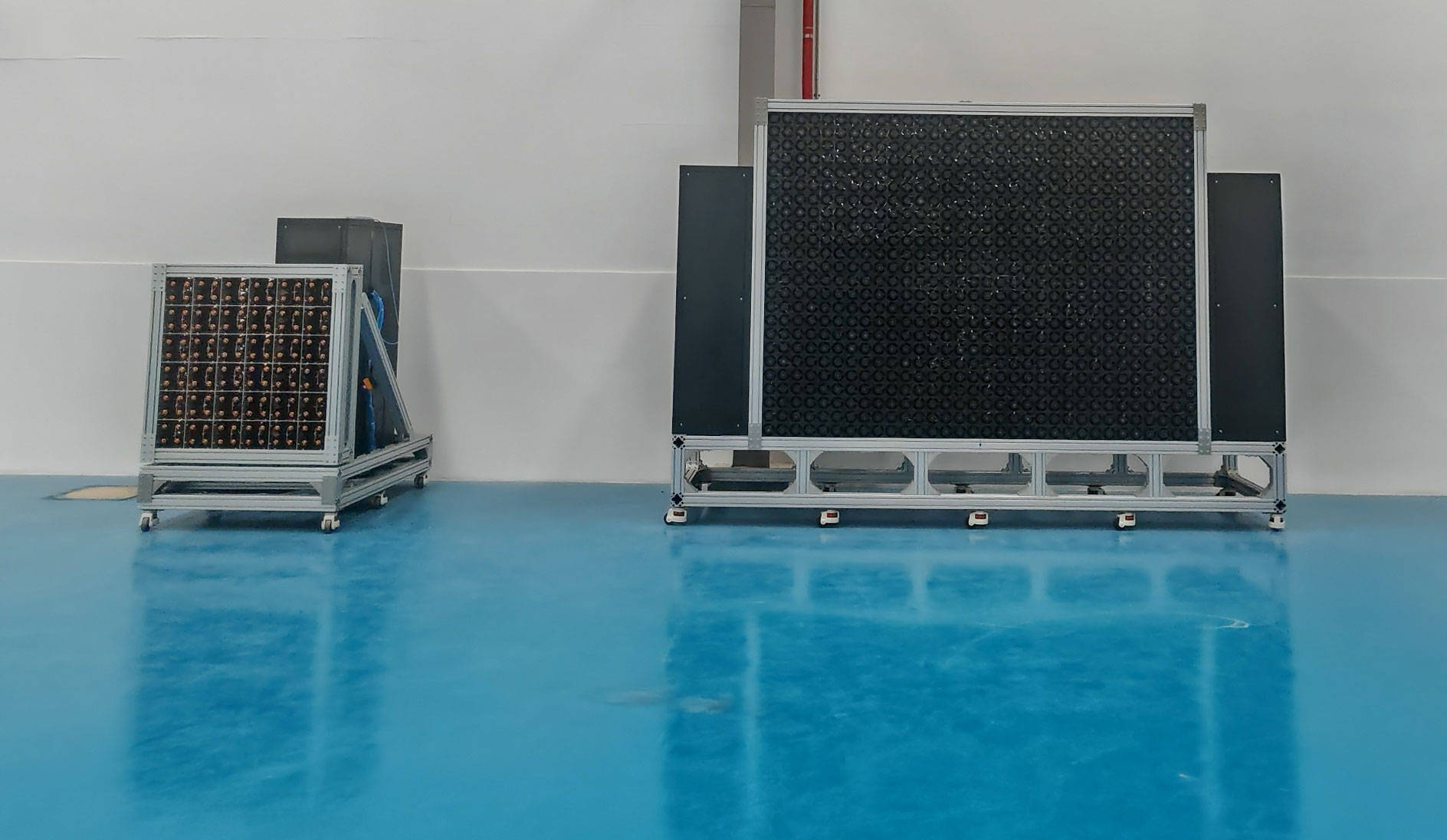

由Delta德爾塔儀器聯合電子科技大學(深圳)高等研究院——深思實驗室團隊、工信電子五所賽寶低空通航實驗室研發制造的無人機抗風試驗風墻\可移動風場模擬裝置\風墻裝置,正成為解決無人機行業抗風性能測試難題的突破性技術。

低空復雜環境模擬裝置\無人機風墻測試系統\無人機抗風試驗風墻\可移動風場模擬裝置\風墻裝置

上一篇:沒有了